03

stainless steel framen

ステンレスフレーム

ステンレスフレーム・特殊ユニットの一貫生産

パイプレーザー加工機をいち早く導入し、パイプ加工のノウハウを20年以上蓄積してきました。パイプフレーム、ユニットの組立の骨組みとなるパイプは、切断方法、組立方法によって、品質、コスト、納期に大きく影響します。装置の設計段階から最適なフレームの形状、加工、組立工法など、最適な工法をご提案します。3ステーションへの自動搬送機能を搭載したファイバーパイプレーザー加工機で、バーリング、タップ加工も同時に行い、高効率な切断工程から、協働ロボットを活用した高精細かつ高精度なステンレスフレームの溶接技術には定評があります。各工程の自動化を推進することで、安定した量産、品質の標準化につなげています。

パイプレーザー加工機

- ヤマザキマザック FT-150 FIBER 1台保有

- 3ステーションへの自動搬送

- 24H、365日稼働

- バーリング・タップ自動加工(ステンレスへの加工はパイプレーザー加工機でこの機械のみ)

Technology

by TAKANO

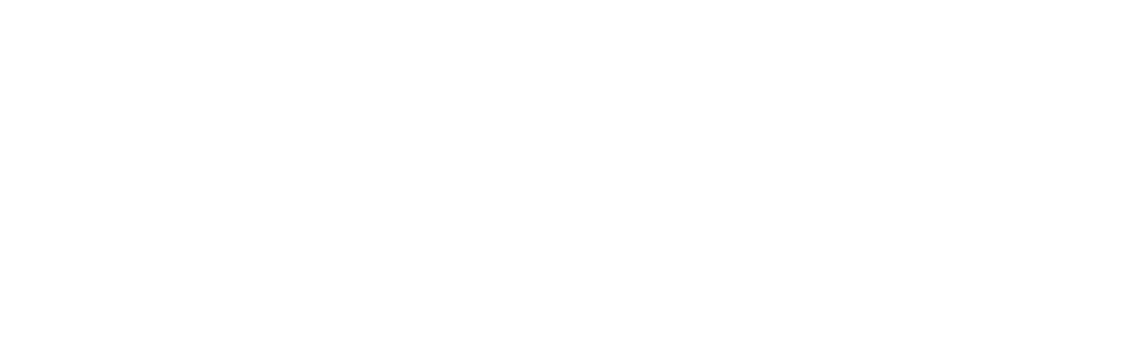

溶接協働ロボット

- ファブエース Co TIG Welders 2台保有(TIG溶接)

- パイプへのボス溶接を自動加工

Technology

by TAKANO

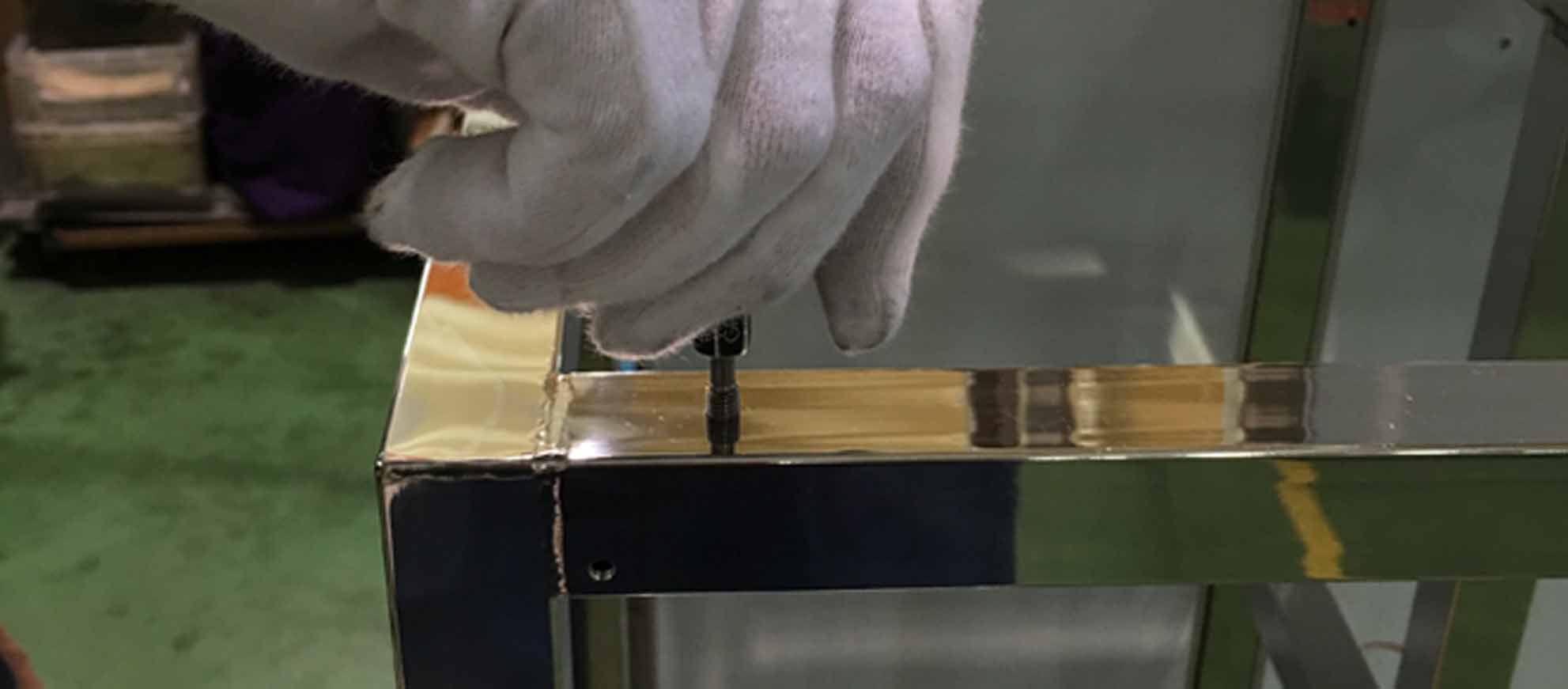

ステンレス溶接につよい

- フレームTIG溶接作業者 7名

- フレームCO2溶接作業者 1名

Technology

by TAKANO

対応範囲

- 素材

- 鉄(ボンデ鋼板、酸洗板他)、ステンレス(SUS304、SUS430など)、アルミ(A5052、A1100など)、銅 など

- 板厚

- t=0.1~t=12㎜

- 最大材料サイズ

- 1524×3048(X方向は3800まで対応可能。※要相談)

- ロット数

- 試作1個から月産数十~少量量産に対応※最大ロット数は要相談

- 表面処理

- 塗装、メッキ、アルマイト対応可(協力工場)

- 品質

- ISO9001,RoHS,REACH対応、chemSHERPAによる含有調査に対応

詳細はこちら

材料から完成品まで、社内で一貫生産

卓上サイズから4000×3000まで対応可能。

半導体液晶製造装置や、医療装置、食品機器の組立など、様々な実績があります。

部品支給による組立から、部品製造、調達を含む組立、OEM生産にも対応しています。

タカノのものづくり

TECHNOLOGY